2019球磨机操作手册doc

差行星传动原理设计而成的新型传动机械,具有减速比大, 效率高、体积小、重量轻、噪声低、故障少、寿命长、承载 能力高。

(2) 减速机应在初次运转 300~600 小时后进行第一次更 换润滑油,更换时,应去除残存油污。以后每 1500~5000 小 时环油一次,但换油间隔不允许超出 18 个月。

(1) 稀油站采用集中控制和机旁手动控制两种,它们 之间可用转换开关切换。集中控制中采用按钮进行远程控 制,并与主机配备了停磨、可启动磨机、报警联锁信号等功 能。手动控制能现场手动开启、关闭稀油站的电机。

3.4 大小齿轮:大小齿轮采用正齿传动,运转平稳,冲击 小,寿命长,润滑采用润滑脂喷雾润滑,定时喷油脂,在轴 间隙填满润滑脂,推荐用 Mobil mobilgear636 润滑剂。

概述:摆线针轮减速机是采用摆线 顶起装置:筒体下部设有一套顶起装置,以方便安装 和检修。

高压供油系统在磨机启动前向主轴 注入高压油。使磨 机中空轴浮起,与轴瓦之间形成一定厚度的静压油膜,以减 少启动力矩及避免因转速过低而导致与轴瓦的直接接触,延 长轴瓦的常规使用的寿命。低压供油系统自磨机启动前就向主轴承 供油,它与三台高压油泵一直至磨机停止且延续一段时间后 才停止。它起到冷却的作用和提供其产生动压油膜所需的润 滑油。

时用,停磨机超过 4 小时,启动主电机前用慢驱盘车,以达 到松动物料之目的,慢速驱动减速器采用蜗轮传动,齿轮离 合器,可实现双向驱动。启动慢速驱动前,必须先启动高压 润滑油泵,防止擦伤轴瓦,电气保护实现与主电机互锁。

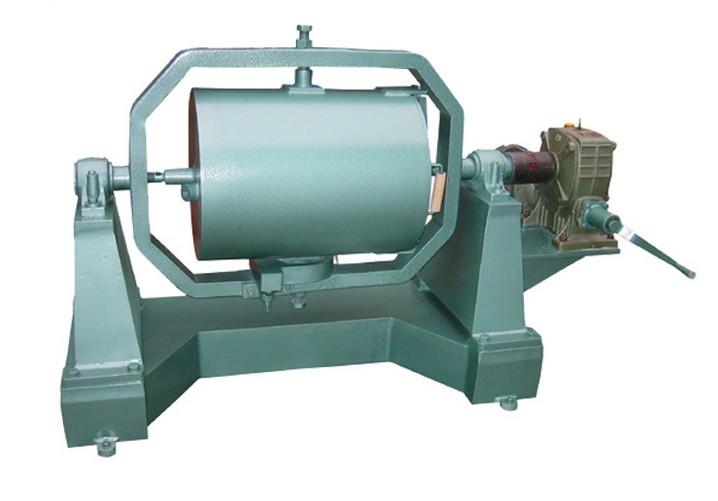

3.1 球磨机主要由给料部、动静压轴 、筒体、大小齿轮、 减速器、电动机、慢速驱动装置、顶起装置、电控柜及液压 润滑系统等部分组成。

颈在轴瓦上转动。轴瓦下有一个球形万向轮,轴瓦可在其上 面移动承受载荷。磨机开动前,轴 颈和球形万向轮用一台 泵通过静力提升并用一台三级泵润滑。循环油泵在磨机启动 前罐中的加热元件加热时能均匀进行热交换。低压油在磨机 工作时既起润滑作用,又起冷却作用。100bar 200bar 高压油泵和

稀油润滑站包括 10MPa 高压油泵、20MPa 高压油 泵、低压油泵和油循环

高压部分主要由高压油泵、单向阀、溢流阀、过滤器、 球阀和仪表监控部分所组成。高压油泵由电机带动后输出的 压力油,经单向阀至磨机主轴承面顶起中空轴,在中空轴和 轴瓦之间形成油膜。溢流阀的作用是当系统过载时产生溢流 卸压以保护系统安全运作。压力控制器的作用是当系统压力 过高或过低时,能及时发出讯号,使操作人员及时有效地发现并采 取措施,维护正常的系统压力。低压部分主要由低压油泵、 单向阀、安全阀、双筒网片式滤油器、列管式油冷却器、球 阀、铂热电阻、压差发讯器和压力控制器等组成。低压油泵 输出的油经单向阀、油过滤器和冷却器至磨机主轴 。低压

油泵工作时,冷却器出口球阀和出油口球阀均开启,旁路和 自循环回油口球阀关闭,使油进入冷却器冷却后至润滑点。 当冷却器出故障需要检修时或冬季气温低油无需冷却时,则 打开旁路球阀,关闭冷却器出口球阀,使油从旁路经过,以 保证磨机主轴承面始终有油供给。安全阀用于保护系统。压 力控制器能在油压低时发出讯号,使操作人员采取一定的措施保证 供油系统的油压正常。油循环泵主要由安全阀组成。用于加 热元件加热时能均匀进行热交换。当系统工作时,滤油器中 的滤芯因油中的污染物而逐渐堵塞,进出口油流量设定在 30L/min,如果油流量低于 30L/min 则电控制器接触并指示 油流量太低,提示切换过滤器。这时操作人员应清洗或更换 滤芯,确保系统安全运作。 稀油站配油箱,油箱可储油和 散热并分离油液中的气体及沉淀污物。

本磨机为单室中心排料湿式溢流型球磨机,物料由给 料部经进料中空轴颈送入磨机筒体内,电动机经联轴器、减 速器、大小齿轮装置带动装有钢球的筒体旋转,在离心力和 磨擦力的作用下,筒体内的物体随筒体一起旋转到一定高度 后落下将煤击碎,加之球与球之间、球与筒体之间有滑动研 磨,磨出粒度分布合格的煤浆,经滚筒筛滤去粗煤颗粒后进 入磨机排料罐。

(3)已长期没用的减速机(一般在 12 个月以上) 在重新使用前,必须更换润滑油。

的润滑,这样可大幅度的降低磨机启动运行负荷,并可避免擦伤 轴瓦,提高磨机的运转效率。磨机停止运转后,当筒体冷却 至室温之后,再停止供高压油,使轴瓦不因筒体冷收缩而被 擦伤,延长轴瓦的常规使用的寿命。一个主轴承上装有一个端面热 电阻,测量弯颈轴 的温度,通过电信号在低压电控柜上显 示,轴 报警温度设定 70℃~80℃。